Produzione-preparazione dell'aria compressa

La compressione viene realizzata da macchine dette compressori. Esse trasformano l'energia fornita da un motore (di solito elettrico) in energia di pressione dell'aria.

Tipi di compressori

In base al principio di funzionamento si distinguono due tipi di compressori:

volumetrici e turbocompressori.

I compressori volumetrici possono essere:

• a pistoni;

• a palette;

• a lobi;

• a vite.

I turbocompressori possono essere:

• centrifughi;

• assiali.

In base al principio di funzionamento si distinguono due tipi di compressori:

volumetrici e turbocompressori.

I compressori volumetrici possono essere:

• a pistoni;

• a palette;

• a lobi;

• a vite.

I turbocompressori possono essere:

• centrifughi;

• assiali.

Compressori a pistoni

Un compressore a pistoni è costituito da uno o più cilindri al cui interno un pistone si muove tra due punti estremi detti punto morto superiore (PMS) e punto morto inferiore (PMI).

Un compressore a pistoni è costituito da uno o più cilindri al cui interno un pistone si muove tra due punti estremi detti punto morto superiore (PMS) e punto morto inferiore (PMI).Sulla testata del cilindro trovano posto la valvola di aspirazione e la valvola di mandata.

La valvola di aspirazione si apre quando il pistone scende verso il punto morto inferiore e l'aria viene aspirata nel cilindro. Nel moto di risalita al punto morto superiore, la valvola di aspirazione si chiude. La valvola di mandata si apre quando il pistone sale verso il punto morto superiore permettendo all’aria di uscire dal cilindro. Nel moto di discesa al punto morto inferiore la valvola di mandata si chiude.

La valvola di aspirazione si apre quando il pistone scende verso il punto morto inferiore e l'aria viene aspirata nel cilindro. Nel moto di risalita al punto morto superiore, la valvola di aspirazione si chiude. La valvola di mandata si apre quando il pistone sale verso il punto morto superiore permettendo all’aria di uscire dal cilindro. Nel moto di discesa al punto morto inferiore la valvola di mandata si chiude.

I compressori alternativi possono essere monostadio o multistadio.

I compressori monostadio possiedono un unico cilindro. Sono impiegati per comprimere l' aria a 600-800 kPa (relativi). Nei compressori multistadio l'aria, compressa da un primo cilindro, entra in un secondo cilindro per essere ulteriormente compressa e, se necessario, passa per altri cilindri ancora. Si ottengono pressioni fino a 1,5 MPa (due stadi) e 3 MPa (tre stadi).

I compressori monostadio possiedono un unico cilindro. Sono impiegati per comprimere l' aria a 600-800 kPa (relativi). Nei compressori multistadio l'aria, compressa da un primo cilindro, entra in un secondo cilindro per essere ulteriormente compressa e, se necessario, passa per altri cilindri ancora. Si ottengono pressioni fino a 1,5 MPa (due stadi) e 3 MPa (tre stadi).

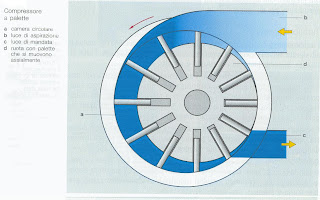

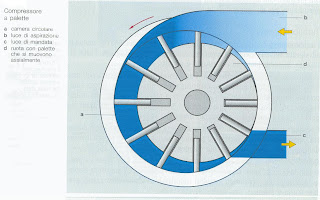

Compressori a palette

I compressori a palette sono costituiti da una camera circolare sulla quale sono ricavate due luci: una luce di aspirazione e una luce di mandata. Entro la camera circolare gira una ruota a palette. L'asse della ruota è spostato rispetto al centro della camera circolare di u na quantità detta eccentricità. Durante la rotazione, il volume compreso tra le palette nella zona di aspirazione si restringe progressivamente e l’aria in esso contenuta viene compressa. In corrispondenza della luce di mandata l'aria compressa fuoriesce.

na quantità detta eccentricità. Durante la rotazione, il volume compreso tra le palette nella zona di aspirazione si restringe progressivamente e l’aria in esso contenuta viene compressa. In corrispondenza della luce di mandata l'aria compressa fuoriesce.

Questi compressori elaborano medie quantità d'aria (1÷2 nm3/s) a pressioni modeste (300-400 kPa). Il loro rendimento è piuttosto scarso a causa del flusso inverso di aria dovuto ai giochi tra palette e camera

I compressori a palette sono costituiti da una camera circolare sulla quale sono ricavate due luci: una luce di aspirazione e una luce di mandata. Entro la camera circolare gira una ruota a palette. L'asse della ruota è spostato rispetto al centro della camera circolare di u

na quantità detta eccentricità. Durante la rotazione, il volume compreso tra le palette nella zona di aspirazione si restringe progressivamente e l’aria in esso contenuta viene compressa. In corrispondenza della luce di mandata l'aria compressa fuoriesce.

na quantità detta eccentricità. Durante la rotazione, il volume compreso tra le palette nella zona di aspirazione si restringe progressivamente e l’aria in esso contenuta viene compressa. In corrispondenza della luce di mandata l'aria compressa fuoriesce.Questi compressori elaborano medie quantità d'aria (1÷2 nm3/s) a pressioni modeste (300-400 kPa). Il loro rendimento è piuttosto scarso a causa del flusso inverso di aria dovuto ai giochi tra palette e camera

Compressori a lobi

I compressori a lobi sono costituiti da due ruote conformate in modo tale da presentare due lobi intervallati da due incavi. Durante la rotazione, in corrispondenza della luce di aspirazione, l'aria penetra negli incavi. Successivamente, l'aria viene trasportata nella zona di mandata. Infine viene espulsa allorché i lobi o ccupano gli incavi. poiché l'accoppiamento tra lobi e incavi è molto preciso, l'aria non può passare dalla zona di mandata a quella di aspirazione.

ccupano gli incavi. poiché l'accoppiamento tra lobi e incavi è molto preciso, l'aria non può passare dalla zona di mandata a quella di aspirazione.

Questi compressori realizzano basse portate (0,3 nm3/s) e modeste pressioni (300 kPa) .Sono raramente impiegati in pneumatica

I compressori a lobi sono costituiti da due ruote conformate in modo tale da presentare due lobi intervallati da due incavi. Durante la rotazione, in corrispondenza della luce di aspirazione, l'aria penetra negli incavi. Successivamente, l'aria viene trasportata nella zona di mandata. Infine viene espulsa allorché i lobi o

ccupano gli incavi. poiché l'accoppiamento tra lobi e incavi è molto preciso, l'aria non può passare dalla zona di mandata a quella di aspirazione.

ccupano gli incavi. poiché l'accoppiamento tra lobi e incavi è molto preciso, l'aria non può passare dalla zona di mandata a quella di aspirazione.Questi compressori realizzano basse portate (0,3 nm3/s) e modeste pressioni (300 kPa) .Sono raramente impiegati in pneumatica

Compressori a vite

Sono costituiti da due viti, con assi paralleli e filetti destrorso e sinistr orso, accoppiate tra loro. L'aria che entra nei vani tra i denti all'aspirazione viene compressa e fatta defluire dalla luce di mandata. Il profilo dei filetti è tale da realizzare un accoppiamento preciso che non permette all'aria di fluire verso la luce di aspirazione.

orso, accoppiate tra loro. L'aria che entra nei vani tra i denti all'aspirazione viene compressa e fatta defluire dalla luce di mandata. Il profilo dei filetti è tale da realizzare un accoppiamento preciso che non permette all'aria di fluire verso la luce di aspirazione.

Questi compressori possono realizzare portate medio-alte (fino a 10 nm3/s) con pressioni che arrivano a 1,5 MPa. I compressori a vite sono impiegati in pneumatica per gli impianti di una certa importanza.

Sono costituiti da due viti, con assi paralleli e filetti destrorso e sinistr

orso, accoppiate tra loro. L'aria che entra nei vani tra i denti all'aspirazione viene compressa e fatta defluire dalla luce di mandata. Il profilo dei filetti è tale da realizzare un accoppiamento preciso che non permette all'aria di fluire verso la luce di aspirazione.

orso, accoppiate tra loro. L'aria che entra nei vani tra i denti all'aspirazione viene compressa e fatta defluire dalla luce di mandata. Il profilo dei filetti è tale da realizzare un accoppiamento preciso che non permette all'aria di fluire verso la luce di aspirazione.Questi compressori possono realizzare portate medio-alte (fino a 10 nm3/s) con pressioni che arrivano a 1,5 MPa. I compressori a vite sono impiegati in pneumatica per gli impianti di una certa importanza.

Turbocompressori

I turbocompressori sono macchine costituite da una ruota palettata che ruotando ad elevata velocità riesce ad aspirare, comprimere e convogliare l' aria all'uscita. Si suddividono in centrifughi e assiali.

Nei turbocompressori centrifughi l'aria entra in corrispondenza dell' a sse della ruota e, spinta dalla forza centrifuga, esce alla periferia. Questi compressori forniscono portate fino a 100 nm3/s a pressioni modeste che, tuttavia, possono essere incrementate fino a 1,5 MPa impiegando più stadi. In pneumatica si impiegano per grandi impianti.

sse della ruota e, spinta dalla forza centrifuga, esce alla periferia. Questi compressori forniscono portate fino a 100 nm3/s a pressioni modeste che, tuttavia, possono essere incrementate fino a 1,5 MPa impiegando più stadi. In pneumatica si impiegano per grandi impianti.

I turbocompressori assiali hanno la struttura di normali ventilatori domestici, ma a differenza di questi possiedono moltissime corone di palette ognuna delle quali comunica una piccola compressione all'aria.

Questo compressore fornisce portate molto elevate fino a 6000 nm3/s e pressioni abbastanza basse (massimo 400 kPa). In pneumatica non trova impiego diffuso; è più comune in impianti industriali in cui servono grandi portate d'aria a pressioni non molto elevate.

I turbocompressori sono macchine costituite da una ruota palettata che ruotando ad elevata velocità riesce ad aspirare, comprimere e convogliare l' aria all'uscita. Si suddividono in centrifughi e assiali.

Nei turbocompressori centrifughi l'aria entra in corrispondenza dell' a

sse della ruota e, spinta dalla forza centrifuga, esce alla periferia. Questi compressori forniscono portate fino a 100 nm3/s a pressioni modeste che, tuttavia, possono essere incrementate fino a 1,5 MPa impiegando più stadi. In pneumatica si impiegano per grandi impianti.

sse della ruota e, spinta dalla forza centrifuga, esce alla periferia. Questi compressori forniscono portate fino a 100 nm3/s a pressioni modeste che, tuttavia, possono essere incrementate fino a 1,5 MPa impiegando più stadi. In pneumatica si impiegano per grandi impianti.I turbocompressori assiali hanno la struttura di normali ventilatori domestici, ma a differenza di questi possiedono moltissime corone di palette ognuna delle quali comunica una piccola compressione all'aria.

Questo compressore fornisce portate molto elevate fino a 6000 nm3/s e pressioni abbastanza basse (massimo 400 kPa). In pneumatica non trova impiego diffuso; è più comune in impianti industriali in cui servono grandi portate d'aria a pressioni non molto elevate.

1 commento:

Gent Dott Marzocco

ho letto il suo blog, i materiali che propone e le modalità di presentazione sono molto ricche e stimolante.

Ho trovato interessante anche la sua riflessione iniziale sul ruolo (o meglio "non ruolo") delle tecnologie nella scuola odierna.

Per meglio valorizzare il suo lavoro a questo punto sarebbe importante a mio parere

puntualizzare in modo più esplicito due elementi:

1) in che senso il lavoro è multimediale, ossia usa un particolare insieme di strumenti e media per presentare e rielaborare l'argomento;

2) come intende rafforzare l'apprendimento dei suoi studenti attraverso verifiche in itinere e finali del loro livello di comprensione dell'argomento.

A presto!

FD

Posta un commento